Дизайн колесных дисков третьего прототипа, прочностной расчет

Добрый день, уважаемые автомобилисты!

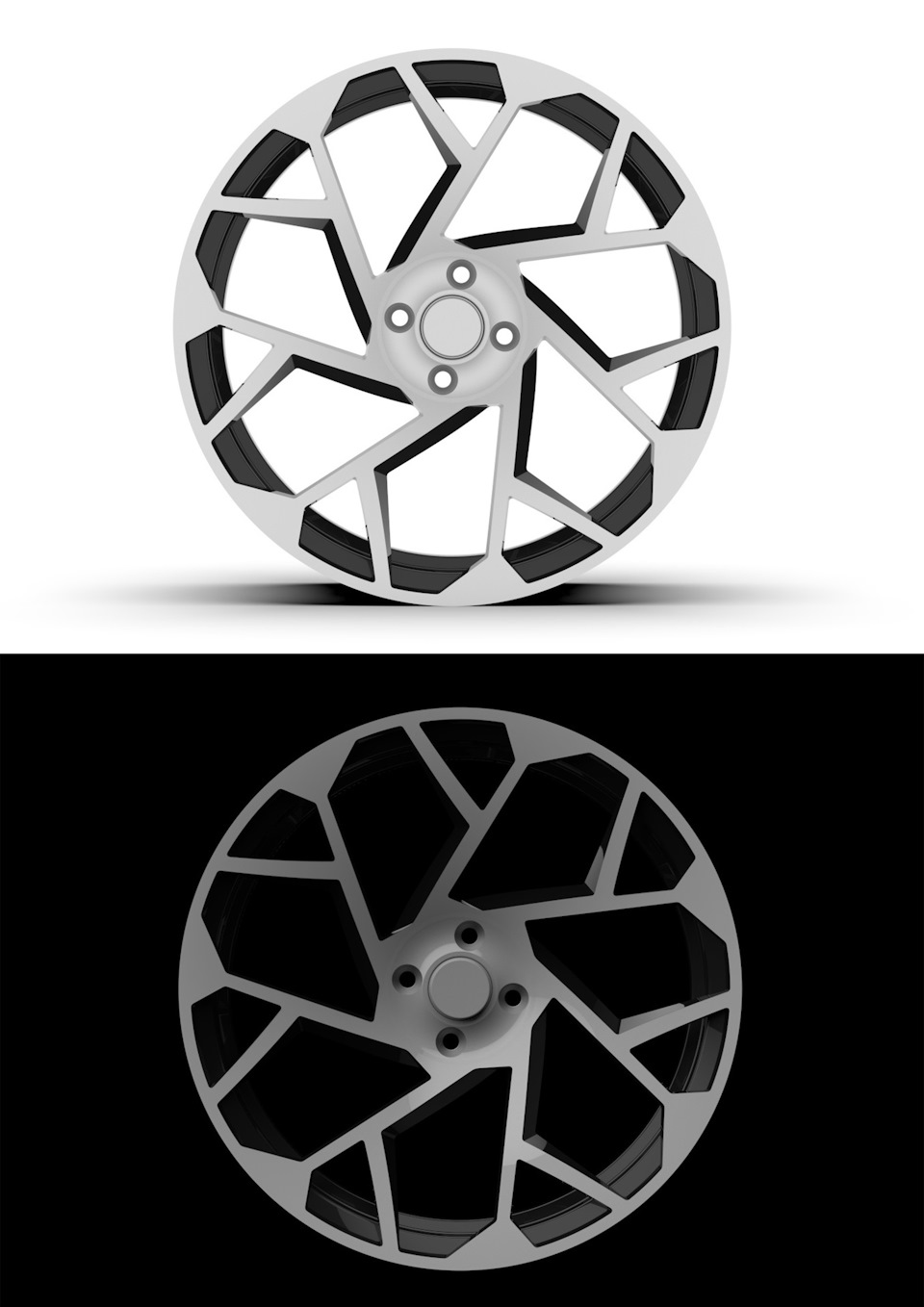

Ни для кого не секрет, что на наших прототипах стоят не купленные на стороне диски, а разработанные силами нашей команды. Идея делать оригинальные диски хорошо распространена среди всех автопроизводителей.

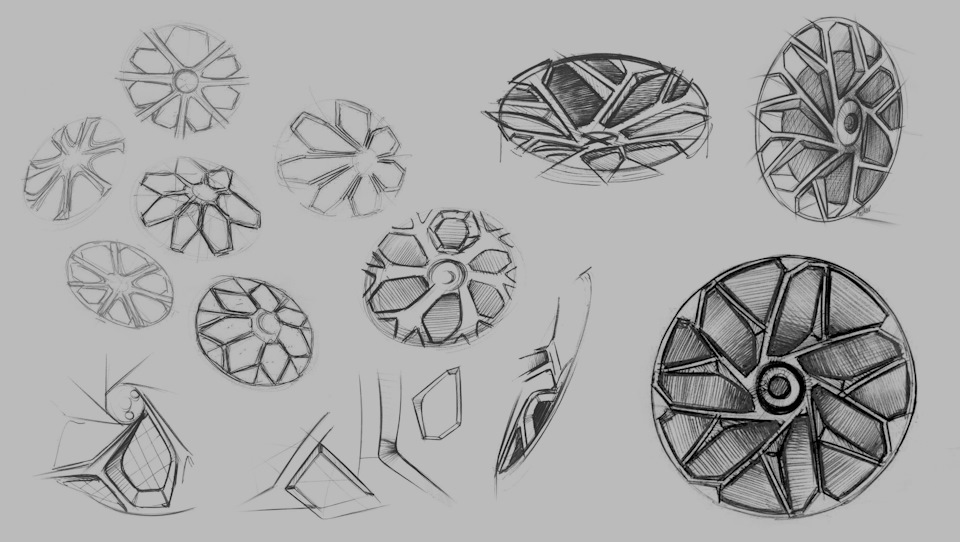

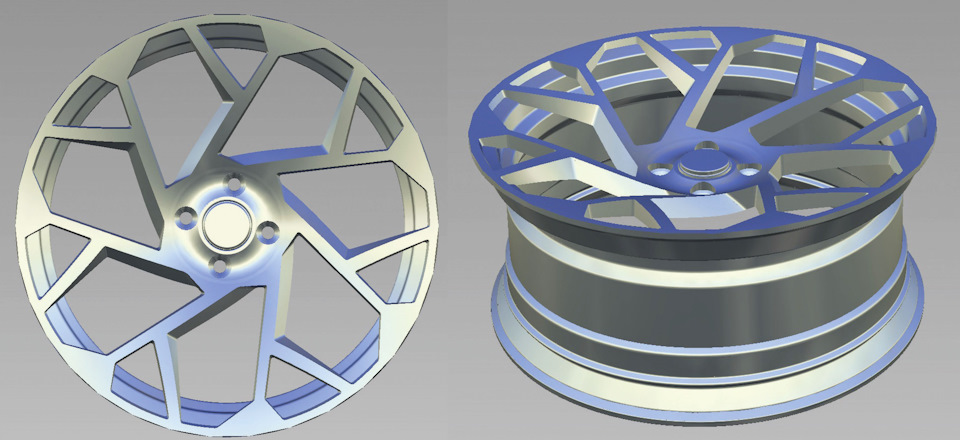

Для реализации этой цели нужны как дизайнерские навыки, так и расчёт инженерного характера. Всё это мы умеем и применяем, поэтому осуществить эту идею у нас не составило труда. Для нашего третьего проектируемого прототипа было решено создать новую версию диска. Процесс начинается с эскиза и построения поверхностной модели.

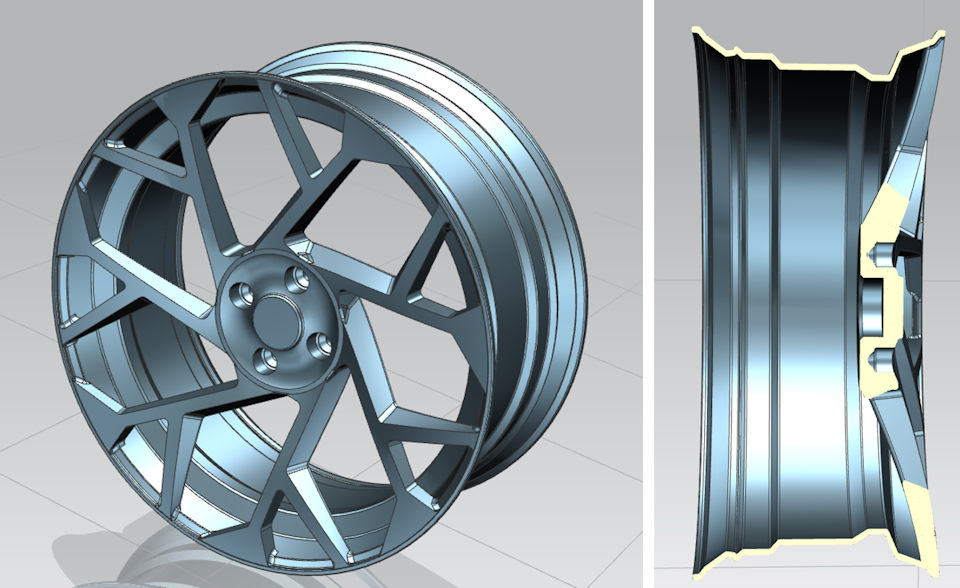

Построением модели из поверхностей занимается наш дизайнер, а затем мы преобразуем модель диска в твёрдое тело. Этот этап необходим для прочностного расчета и проверки на соответствие ГОСТу.

Основные характеристики диска:

Ширина диска: 8 дюймов;

Диаметр диска: 18 дюймов;

PCD диска: 4/98;

Вылет диска: ET38;

DIA диска: 58,5 мм.

Прочный и жесткий диск рациональнее изготовить из алюминиевого сплава, поскольку его удельные прочность и жесткость выше, чем у стали. Колесный диск будет изготовлен с использованием кованой заготовки из алюминиевого сплава 6061 (ГОСТ 4784-97) и последующую фрезеровки. Алюминиевый сплав предоставляют наши партнеры — Алюминиевая Ассоциация.

Механические свойства алюминиевого сплава 6061:

Твердость: НВ 95;

Предел прочности на растяжение: 310 МПа;

Предел текучести: 276 МПа;

Относительное удлинение при разрыве: 12%;

Модуль упругости: 68,9 ГПа;

Коэффициент Пуассона: 0,33.

При проектировании и последующем производстве проводят следующие испытания для колесных дисков: химический анализ и проверка механических характеристик материала; изгиб при кручении, испытание при качении; испытание на удар, испытание на коррозию. Проведем расчет самого критического испытания для колесного диска- испытание диска на удар. Это испытание симулирует максимальную нагрузку при боковом ударе автомобиля о бордюр. Для расчета максимальной нагрузки берутся во внимание максимально предвиденные нагрузки при худших условиях эксплуатации и важнейшие технические факторы, такие как вес автомобиля при максимальной загрузке, тип и размер автошины, ET и PCD колеса.

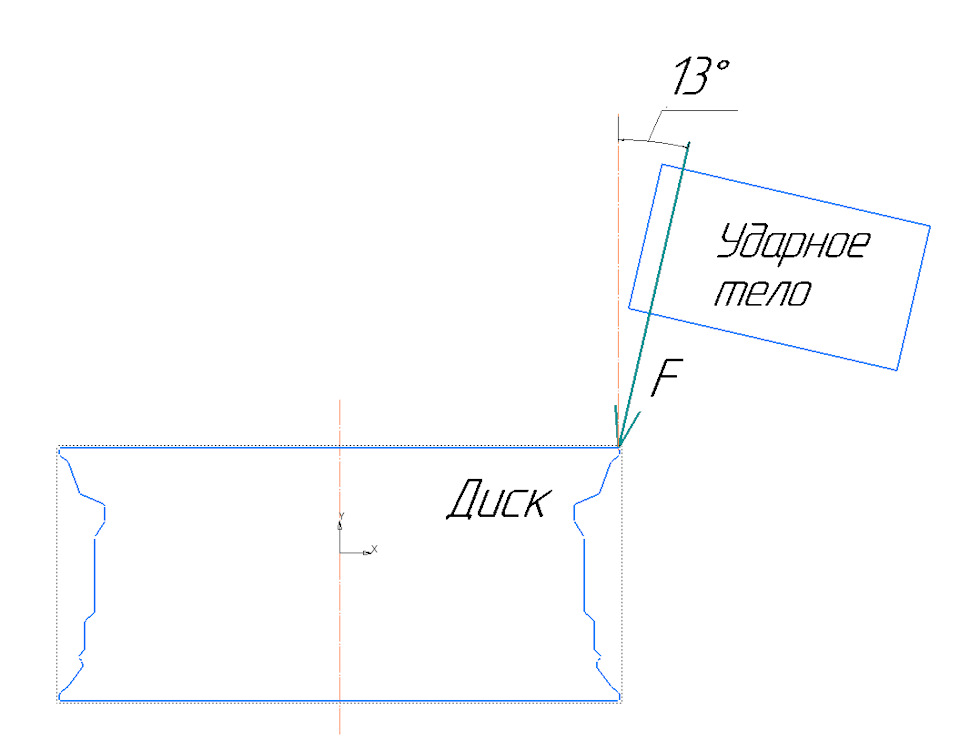

По ГОСТ Р 50511-93 «Колеса из легких сплавов для пневматических шин. Общие технические условия» При испытаниях колес на стенде при нагружении изгибом с вращением моделируют эффект боковых сил, действующих на диск колеса при движении на повороте. Испытание на удар проводят под углом 30°. Допускается проводить испытания колес легковых автомобилей под углом 13°. Для данного расчета выберем наименьший возможный угол (13°), т.к. при ударе под этим углом возникнет максимальная нагрузка.

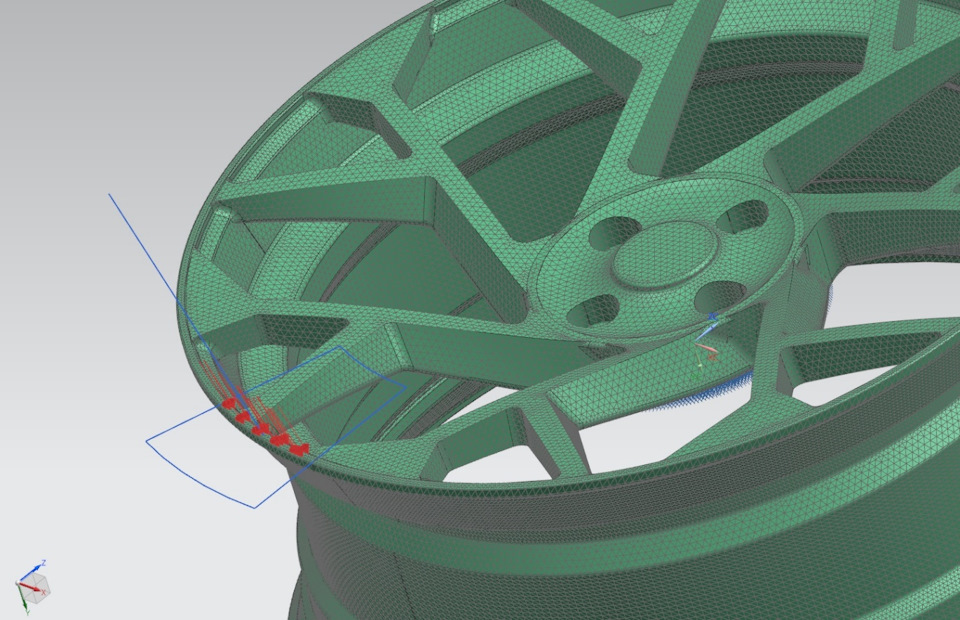

Выделим на внешней плоской грани диска сегмент. Для расчета необходим сегмент 15-25°. Возьмем оптимальный размер сегмента 20° и расположим его так, чтобы нагрузка приходилась на самый слабый элемент диска- спицы. Создадим расчетную тетраэдральную сетку и приложим к сегменту диска распределенную нагрузку под углом 13° к вертикальной оси. Закрепим тело по плоскости прилегания с помощью заделки.

Испытание на удар является динамическим испытанием, поэтому при проведении статического расчета необходимо умножить значение нагрузки на коэффициент динамичности ударного груза. Для данного испытания он составляет 1,5-2,5. Возьмем оптимальное значение β=2.

Значение нагрузки рассчитаем по следующей формуле:

F=D∙g∙β;

D=0,6∙F_B+180; — масса ударного элемента;

F_B=(m∙g)/4; — максимальный вес, приходящийся на колесо;

m — масса транспортного средства, на данном этапе возьмем массу в 1200 кг;

β — коэфициент динамичности;

F=(((0,6∙1200∙9,81)/4+180)∙9,81∙2)=7063 Н.

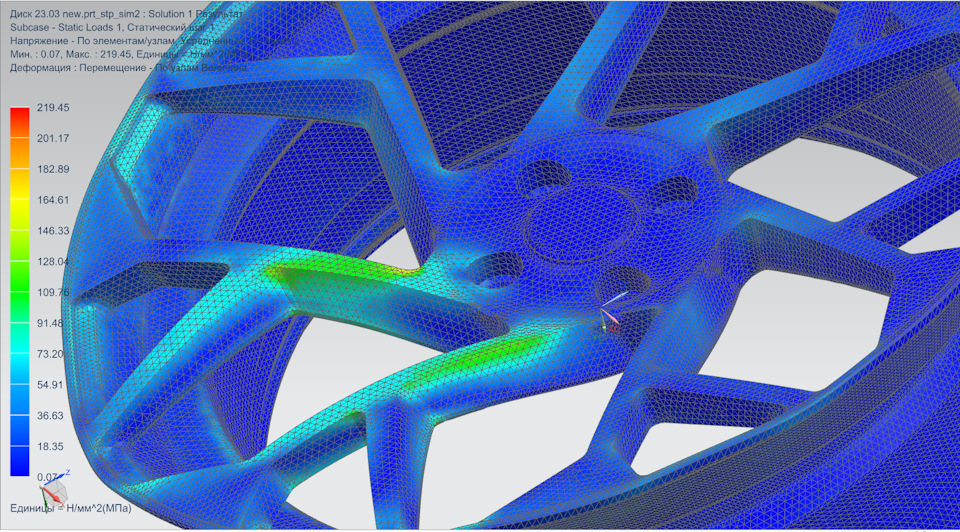

Значения напряжений, полученных при расчете на прочность в системе NX Nastran:

Минимальное напряжение: 0,07 МПа;

Максимальное напряжение: 219,45 МПа.

По эпюре напряжений видно, что самыми уязвимыми элементами диска являются спицы. Напряжение на спицах составляет 70-130 МПа.Концентраторами напряжения являются острые кромки спиц со внутренней стороны диска.

Максимальное значение напряжения не превышает предел текучести и предел прочности сплава, следовательно, при нагружении тормозного диска произойдет только малая упругая деформация. Расчёт показал, что диск проходит по прочности. Значит мы можем смело отправлять модель на изготовление.